L'avis de Nanard67 (son post est plus bas).

Nanard67 a écrit :Perso, à l'époque où je me suis amusé à retoucher des conduits, peu de matos suffisait:Avec ça je me faisais mes propres outils.

- - plusieurs feuilles de papier carrosserie (pour les différentes grosseur de grains),

- deux ou trois tiges (suivant le nombre de grains différents choisi) en acier diamètre 3mm et longueur 5 à 6 cms.

Couper une bande de papier carrosserie de 2,5 cm de large.

Un peu d'araldite sur presque la moitié de la tige métallique (de la largeur de la bande de papier) avant d'enrouler la bande de papier carrosserie (dans le sens que la mini perceuse tourne).

Une fois celle ci toute roulée un petit fil de fer pour pas qu'elle se déroule au bord de la bande coté perceuse).

Et le lendemain je sortais la mini perceuse (modélisme, genre Dremel).

Un peu de pétrole dans le conduit à travailler (ce qui évite au papier de se bourrer et le rend bien plus endurant donc en remettre de temps en temps. Faisable aussi avec de l'huile moteur, ce que je préfère).

En commençant avec du 400, puis du 600 et finir au 800 ou 1000.

Puis finition avec une pâte à polir avec petite brosse feutre.

Bon, faut avouer qu'à l'époque, c'est un vieux bijoutier qui m'a filé le truc pour se confectionner ces outils très efficace, qui permettent d'aller dans tout les petits coins.

Après ça demande aussi :

- un entrainement : la vitesse de rotation a une très grande importance, mais aussi la vitesse avec laquelle on déplace l'outil sur la surface à travailler et peu de force d'appui sur la pièce,

- et un peu de précision. Mais ça évite des temps de ponçage beaucoup plus long quand on utilise des meules puis des papiers très gros grains.

Quand il ne reste plus que 4 ou 5 tours de papier sur la tige il suffit d'enlever le fil de fer, de dérouler le papier restant et de ré-enrouler une nouvelle bande de papier (sans la coller, car sur un peu plus de 3 ou 4 tours si bien serrée la nouvelle bande tient seule).

remettre le petit fil de fer et c'est reparti pour pas mal de ponçage.

Ici, je vous présente ma "méthode" à moi que j'ai pour polir les conduits, la méthode "Tonton Speedo".

J'ai testé pas mal de méthodologies et d'outils (tels que ceux utilisé par Blackdam).

Mais je n'ai pas trouvé ça très adapté pour moi et pour les conduits de T3.

Et je me suis dit qu'il fallait trouver une méthode, simple et efficace, que nous tous pourrions utiliser, avec des outils facile à trouver dans le commerce.

Une autre question que l'on peut se poser : Pourquoi faire soi même le polissage des conduits ?

En temps cumulé et avec méthodologie et expérience, on peut le faire en 16 à 24h de travail (2 à 3 jours pleins).

Une heure de pro étant d'environ 40 € => 640 € à 960 €....

Inutile de vous expliquer pourquoi il est alors préférable de la faire soi même.

1. MISE EN PLACE :

Tout d'abord, il faut préparer son matériel (la mise en place, comme en cuisine) et son plan de travail.

Un plan de travail dégagé, lumineux et avoir son matériel à porté de main est primordial.

Retirer tout ce que vous pouvez retirer de la culasse : soupapes, capteur de T° d'eau, palier d'AAC.

Poser la culasse sur un morceau de bois, histoire de positionner correctement la culasse et travailler à l'aise sur les conduits.

Penser à utiliser une paire de gants, fin et caoutchouté, pour une meilleur préhension.

Vous pouvez le faire main nue, mais quand vous passerez à la toile émerie, le doigt glissera sur la toile => le gant caoutchouté accrochera plus et protégera le doigt des aggressions.

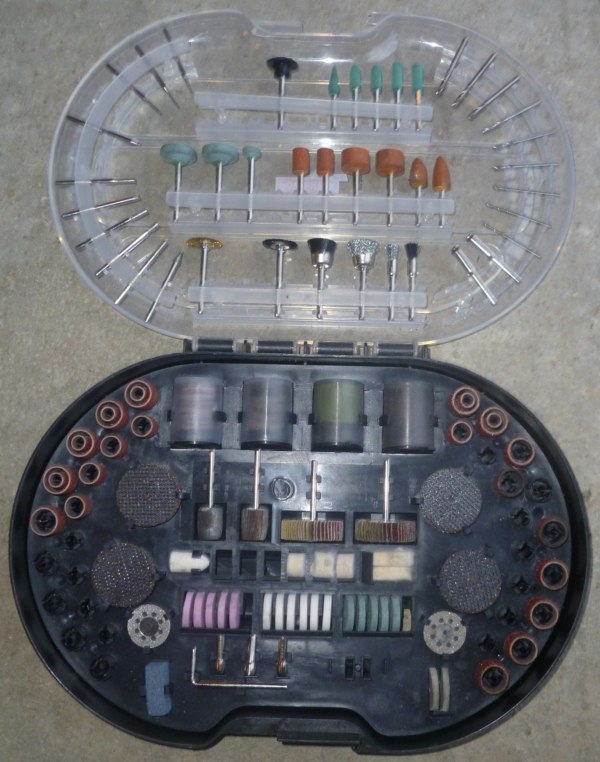

La base des outils : la dremel.

Les outils de la dremel. Mon conseil : la boite de Lidl, à 15 €, est top pour ce qu'on a à faire.

Pour l'ébauche, prendre les meules (verte, blanche et rouge).

Outils qu'on ne trouve pas dans la boite Lidl : une fraise boule

Les meules diamant sont utiles pour les finitions et zones difficiles d'accès.

Pour la semi-finition, les abrasifs de différents diamètres et de différents grades. remarquez la façon dont j'ai disposé les abrasifs sur les portes abrasifs. C'est un petit "truc", qui permet que la partie supérieur soit souple et puisse s'adapter plus facilement au conduit et formes "à la con" (abords des guides de soupapes, essentiellement).

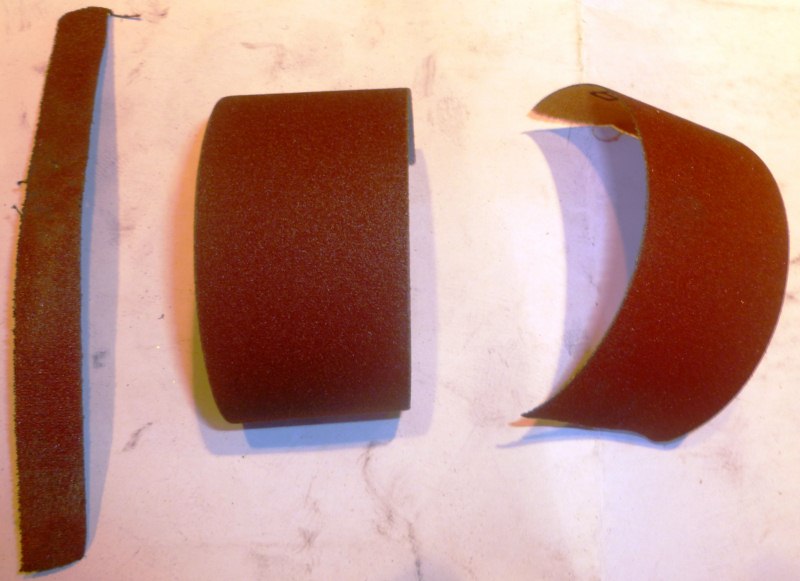

On continuera par la toile émeri (160, 180 et 240). Pour le travail au doigt (ouch !).

Ensuite, on passe à la pâte à roder (gros grain, c'est suffisant).

Et pour la finition miroir, Belgom alu (ou autre).

2. L'EBAUCHE :

Avant de faire quoique ce soit, il faut nettoyer la culasse.

Retirer un maximum de calamine, à la brosse, essence F, etc

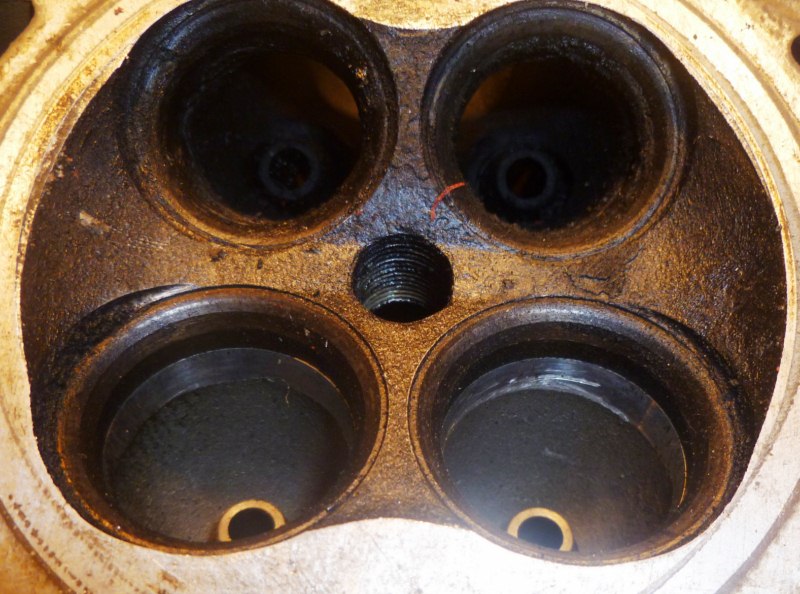

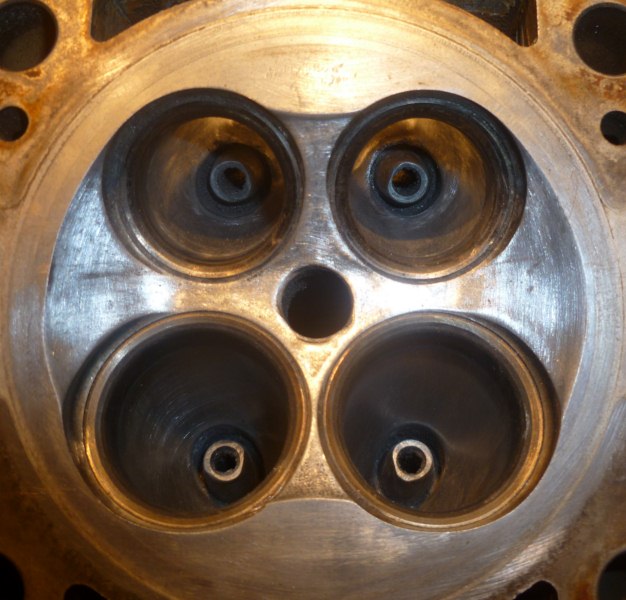

Dans notre cas (culasse achetée d'occasion sur le web), il y'en a bien besoin...

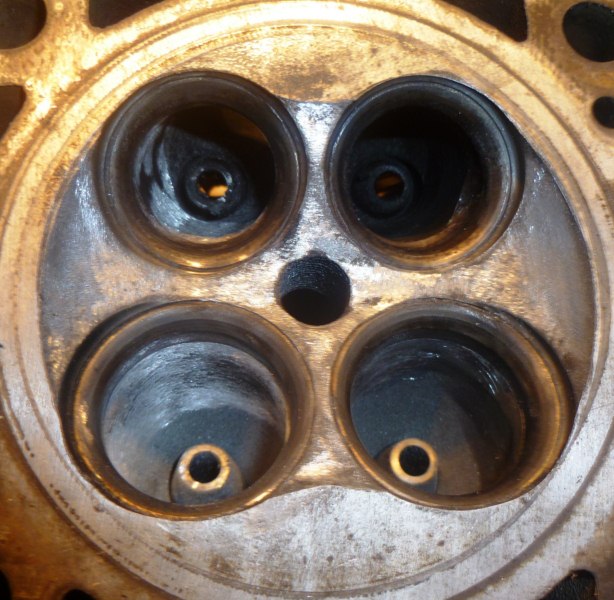

Aaaah, c'est un peu plus propres.

On va pouvoir mieux voir ce qu'on fait.

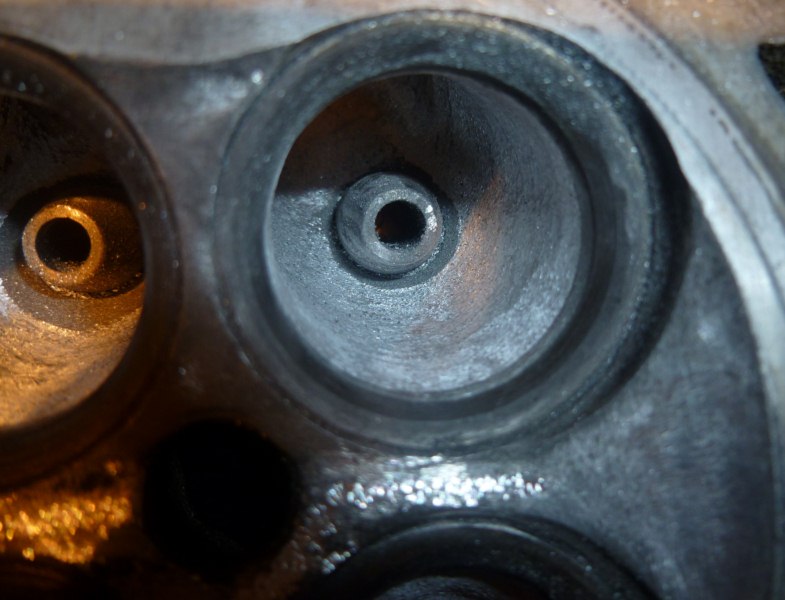

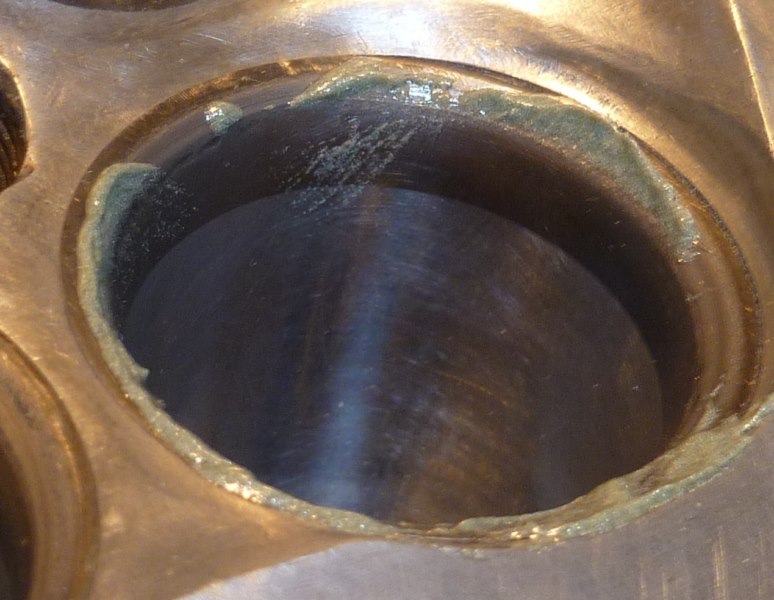

On voit ici pourquoi faire un polissage de conduit : la rugosité du conduit (brut de moulage - moule sable) est importante.

La, on peut attaquer l'ébauche, avec les meules.

Mouvements de l'outil suivant l'axe du conduit.

On va pouvoir meuler les plans de joint de moulage (on le voir bien au milieu du conduit).

Mais aussi, donner une circularité et une continuité aux conduits.

Après les grosses meules, on attaque avec les petites meules.

Puis, les fraises boule et les meules diamant.

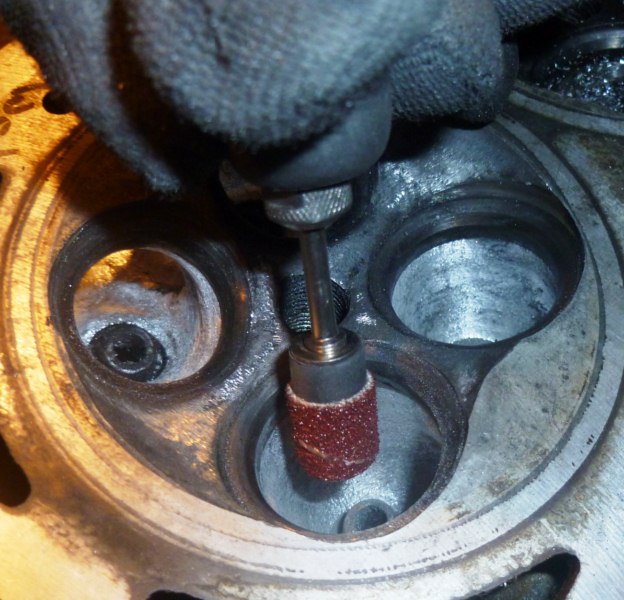

Ensuite, les abrasifs.

Mouvements circulaires de l'outil, en suivant la surface du conduit.

Si on voit que des zones sont mal ébauchées, ne pas hésiter à les reprendre à la meule.

On gagnera du temps pour la suite.

3. LA SEMI FINITION :

On utilise des abrasifs de plus en plus fin, à la dremel.

Là, on va attaquer la partie la plus "génicologique" de notre affaire.

Ne pas hésiter à changer de doigt (index, majeur ; éviter l'annulaire et l'auriculaire. Le pouce est proscrit) et de main (gauche et droite). Pour se soulager les muscles, atteindre les zones difficiles et ressentir au mieux l'état de surface.

Prendre une longueur de toile émeri suffisante : environ 10/15 cm x 3/4 cm.

Penser à "casser" la toile, pour l'assouplir.

Mouvements suivant l'axe du conduit.

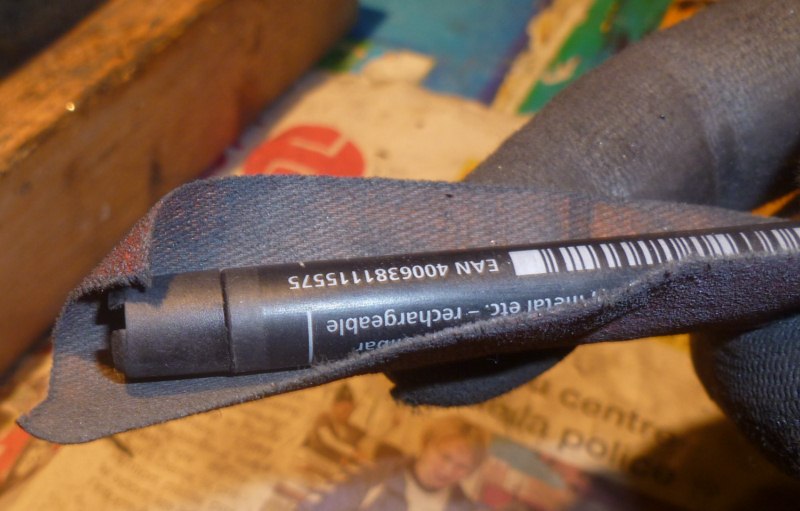

Pour les zones difficile, on utilise un crayon comme support :

On utilise un manche d'une petite lime pour poncer les zones encore plus difficile d'accès.

On enroule l'abrasif sur le manche, en laissant une partie d'abrasif non soutenu par le manche => on a une partie "souple". C'est elle qui poncera réellement.

On utilisera de la toile de 160, de 180 et de 240 pour finir.

Ne pas hésiter à reprendre certaines zones à l'abrasif Dremel, puis à main, afin d'obtenir un état de surface impeccable.

Certains pourront s'arrêter ici, car une finition au 240 peut être suffisante.

Pour les fous furieux, on peut passer à la finition...

4. LA FINITION :

Pour une finition miroir et après l'abrasif à main, on va faire une passe de pâte à roder (gros grains, ça suffit).

On mets une petite dose de pâte dans le conduit.

Dremel, outil de polissage feutre.

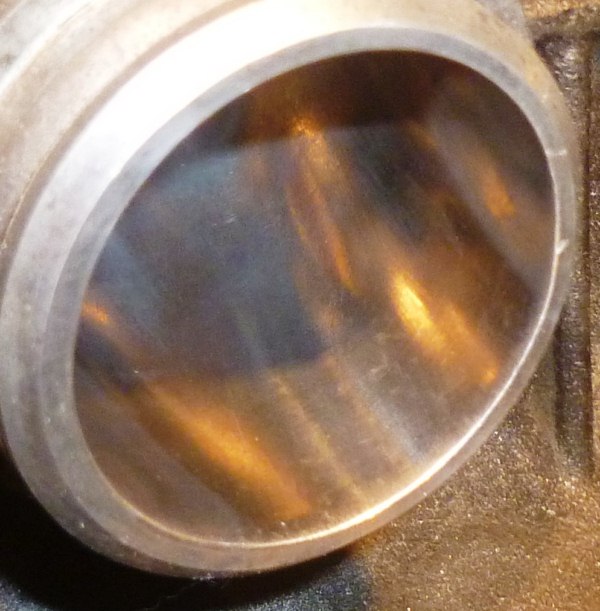

On obtient un état de surface mat.

Arrivé ici, autant pousser le vice jusqu'au polissage miroir.

On dépose le Belgom dans le conduit.

Perso, j'étale à la Dremel.

Je polis un peu. Je laisse un tout petit peu sécher.

Et je termine par un polissage soignée.

Bien insister sur les conduits d'échappement qui ont plus besoin d'un poli miroir que ceux d'admission.

5. SOUPAPES, POLISSAGE :

Il faut d'abord décaper les tulipes des soupapes pour retirer la calamine.

Pour ça, adapter une brosse laiton ou nylon sur une meuleuse d'établie ou, comme moi, en fixant une perceuse dans l'étau.

Ici, j'ai utiliser une brosse laiton.

Ensuite, pour fignoler les tulipes, j'ai tenté la chose suivante : fixer la soupape sur la perceuse et poncer au 240 et/ou 400 avec finition au Belgom ALU.

ATTENTION :

- ne serrer que sur la partie de la queue de soupape qui sera au niveau du ressort,

- ne pas appuyer sur la tulipe, pour éviter une déformation de la queue de soupape.

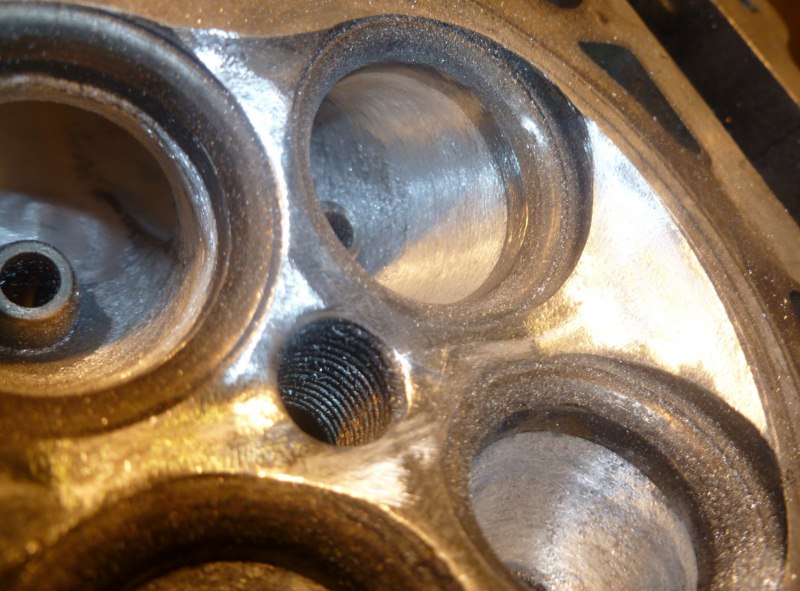

6. SOUPAPES, RODAGE :

Pour le rodage, plutôt que de me fader le rodage à la main (je suis fainéant) ou acheter un système un peu cher (voir ça, chez Louis.de : http://www.louis.de/_3045b78f4125876d98 ... r=10002886" onclick="window.open(this.href);return false;), je me suis "fabriquer" mon outil.

Ce n'est pas parfait, car il ne travaillera pas idéalement, mais ce sera suffisant.

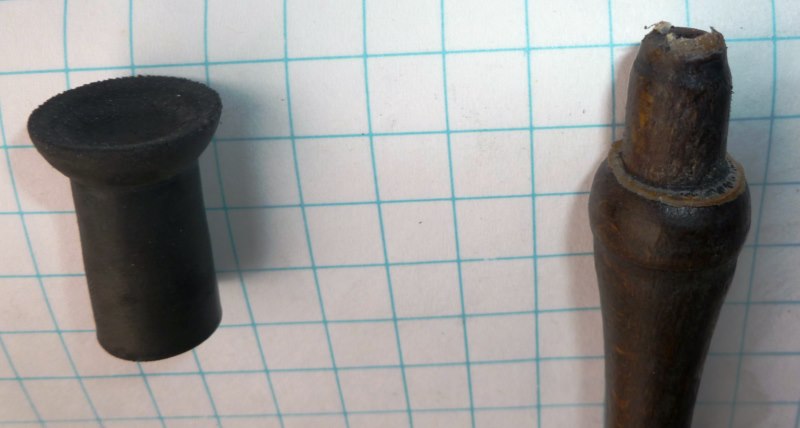

D'abord, on prend le rode soupape et un porte embout.

On défait la petite ventouse et on la plugge tout bêtement sur le porte embout (pas de colle, pour garder une sécurité supplémentaire et éviter d'induire trop de couple à la soupape).

Et on positionne sur une visseuse/dévisseuse.

Je fais le rodage en 3 étapes :

- Pâte à roder gros grain

- Pâte à roder grain fin

- Belgom ALU

Mettre un peu de pâte à roder (pas trop) sur la portée de soupape. Au petit tournevis ou au coton tige.

Positionner la soupape (on peut mettre un peu d'huile dans le guide soupape).

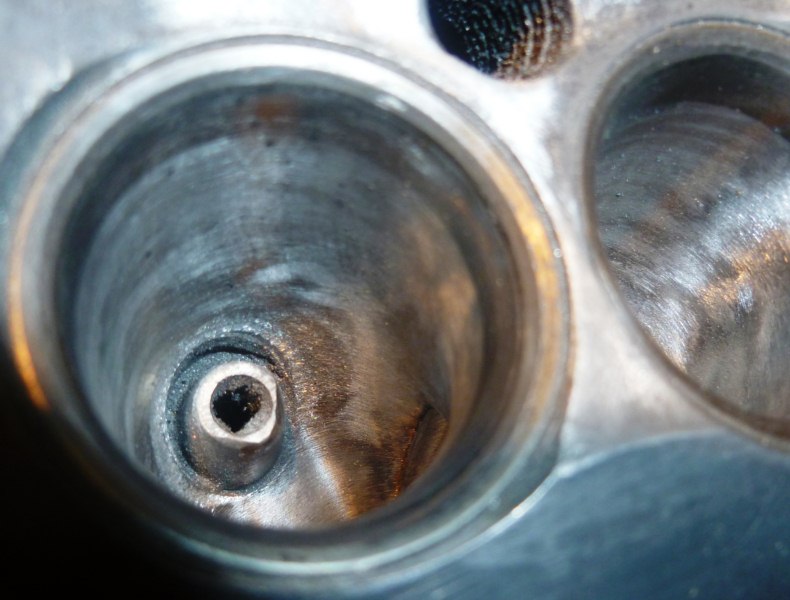

Rodage petite vitesse, en changeant fréquemment de sens de rotation.

Au début, on entends clairement le bruit de "grain de sable dans la mécanique".

Puis se bruit devient mat et on sent la soupape "coller" au siège.

Retirer la soupape, nettoyer le siège et la tulipe.

Passer au grain suivant jusqu'au Belgom.

Là, c'est rigolo, en soulevant la soupape, on obtient une jolie bulle.

Retirer la soupape et bien nettoyer.

Après avoir rodé toutes les soupapes, nettoyer au mieux les soupapes et les sièges.

Remplacer les joints de queue de soupapes.

Remonter les soupapes, les ressorts et les clavettes.

Vérifier l'étanchéité avant le remontage de la culasse.

Méthode "à l'ancienne", qu'on voit bien sur le post de Louis sur le forum 2 (voir le tout premier lien de ce topic).

Pour cela, mettre la culasse à l'envers et mettre du papier fin de couleur dans les conduits, le plus profond possible (du PQ rose est pas mal. Le top étant le papier d'essui main).

Mettre un peu d'essence sur les soupapes, de manière à les recouvrir.

Et attendre un peu.

Si le papier est sec : tout est OK, le polissage et le rodage sont au top.

Sinon... ben il faut redémonter les soupapes incriminée et refaire un coup de rodage.